Dispositivo de partida é o termo geral para um equipamento com um ou mais contatores que permite a conexão de um motor elétrico trifásico à sua fonte de alimentação principal.

Dispositivos de partida também podem ser usados para limitar a corrente de partida de um motor a um valor aceitável quando conectado à rede elétrica principal. Um valor aceitável é aquele que não perturba o bom funcionamento da fonte de energia, como um gerador, pois isso também perturbaria outros equipamentos da instalação.

Limitar a corrente de partida também limitará o torque de partida de um motor elétrico. Isto pode ser necessário para proteger, por exemplo, uma caixa de redução de velocidades delicada, que poderia se danificar por causa do excesso de força no arranque direto.

Alguns exemplos de dispositivos de partida são: Partidas Diretas; Partidas Estrela Triângulo; Partidas com Autotransformadores; Partidas com Conversores (Soft-Starter) e Inversores de frequência e Partidas com estrangulamento de alta tensão.

1.1. Partida Direta

A maneira mais simples de dar partida em um motor de corrente alternada trifásico é a partida direta on-line. Com este dispositivo o tempo de partida é mínimo, o torque de partida é máximo em plena tensão, mas a queda de tensão provocada na rede elétrica é máxima.

Os valores dos níveis de queda de tensão podem ser calculados quando os dados das cargas são conhecidos, bem como os dados da rede rede elétrica e capacidade dos transformadores e geradores. Em geral, um gerador é capaz de fornecer uma sobrecarga repentina de 50% da sua capacidade nominal de kVA, resultando numa queda de tensão nos terminais do gerador inferior a 15%.

Isto permite mais 5% de queda de tensão na rede de distribuição, para ficar abaixo da queda de tensão máxima permitida de 20% durante a partida de um grande consumidor. A queda de tensão é resultado das capacidades do gerador, pois a carga do motor diesel durante a partida é determinada pelo fator de potência, geralmente inferior a 0,4 durante a partida.

|

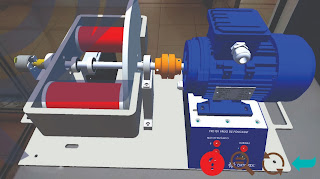

| Figura 01 - Partida Direta |

Inicialmente na partida direta, uma corrente muito grande (5-8 vezes) flui no motor em plena carga. Essa corrente de surto diminui à medida que o motor acelera até sua velocidade de operação. Esta corrente de partida não causará danos ao motor, a menos que o motor seja iniciado e parado repetidamente em um curto espaço de tempo.

Exemplo de partida direta: 1. Tensão de entrada; 2. Motor elétrico; 3. Disjuntor motor Q1; 4. Contator K1, 5. Botão Iniciar S2, 6. Botão Parar S1; 7. Fusível de controle F1; 8. Sinalização H1.

Diagrama elétrico de Partida Direta de Motor de Indução Trifásico protegida por disjuntor com comando em 220 Vac está disponível em: 17_11_01 Partida Direta em 220 Vac de Motor de Indução Trifásico .

1.2. Partida Estrela Triângulo

A partida estrela triângulo é um método muito utilizado, pois é econômico, utiliza tecnologias comprovadas e está amplamente disponível. Esta é uma maneira de reduzir a corrente de partida do motor de indução conectando inicialmente o enrolamento do estator em "Estrela", e assim que o motor atingir a velocidade (68%) será conectado em "Triângulo".

Um exemplo de partida estrela-triângulo é fornecido abaixo. Para motores grandes, que requerem contatores grandes (K1,K2 e КЗ), esses contatores podem ser alimentados pela tensão primária em vez do transformador de tensão. Os contatores principais mostrados serão então substituídos por contatores auxiliares.

|

| Figura 02 - Partida Estrela Triângulo. |

- Tensão em 1,73;

- Corrente de partida em 1/3;

- Torque de partida em 1/3

- Carga do motor em 1/3.

|

| Figura 03 - Partida com Autotransformador. |

|

| Figura 04 - Partida com Soft-Starter. |